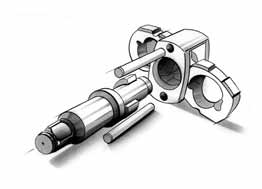

Schlagschrauber-Anwendungen

Wenn sich Schraubverbindungen durch Korrosion schlecht lösen lassen, kann der Schlagschrauber meistens unproblematisch ohne größere Kraftanstrengung des Bedieners die Schraube oder Mutter lösen. In den PKW-Werkstätten werden meistens 1/2″-Schlagschrauber eingesetzt. Sie eignen sich für Verschraubungen von M14 bis M16. Für die Instandsetzung von Kleintransportern und größeren Fahrzeugen setzt man 3/4″-Schlagschrauber für M22 bis M24 ein. Ab M24 verwendet man 1″-Schlagschrauber für den Nutzfahrzeug- und Omnibusbereich.

Die richtige Wahl!

Die meisten Schlagschrauber sehen zwar äußerlich gleich aus, aber durch die Qualität des Schlagwerkes unterscheiden sich auch die Preise. Wird das Werkzeug nicht für den Dauereinsatz benötigt, reicht ein preiswertes Modell. Für Dauereinsatz sollte man eine bessere Qualität mit höherem Preis anschaffen. Höherwertiger Werkstoff und besseres Schlagwerksystem garantieren eine längere Standzeit und Lebensdauer. Preiswertere Werkzeuge haben meistens ein 1-Hammerschlagwerk. Schlagschrauber im höherem Preissegment sind mit geschlossenem oder Twin-Hammerschlagwerk ausgestattet.

Auch Geräuschpegel, Vibration und Gewicht beeinflussen den Preis. Ein höherwertiger Schrauber hat einen schallgedämpften Luftaustritt und eine geringere Vibration.In Reifenservicewerkstätten ist der Schlagschrauber ein wichtiges Werkzeug; dadurch erlangen diese Vorteile eine wesentliche Bedeutung. Heute sind die meisten Schlagschrauber mit einem schallgedämpften Luftaustritt nach unten im Handgriff ausgestattet. Es gibt aber immer noch Werkzeuge, welche den Luftaustritt ohne Schalldämpfung nach vorne in Antriebsspindelrichtung haben. Dass die Arbeitsbedingungen beim Radwechsel durch Staub und Schmutz, der dem Bediener ins Gesicht bläst, mit dieser älteren Bauart nicht ideal sind, ist sicher nicht nur unangenehm, sondern auch unzumutbar.

Das Drehmoment

Oft wird das Drehmoment eines Schlagschraubers mit seiner Leistung gleichgesetzt. Das ist falsch! Schlagschrauber können nicht allein anhand der Drehmomentangaben verglichen werden, da dafür kein standardisierter Test besteht. Das angegebene Drehmoment ist abhängig von verschiedenen Elementen: Schlagmechanismus, Gewicht, Luftverbrauch und Qualität.

Vorsicht beim Anziehen!

Schlagschrauber werden für die Demontage und Montage von Schraubverbindungen eingesetzt. Das maximale Drehmoment ist ideal zum Lösen. Aber Vorsicht beim Anziehen! Durch unsachgemäße Einstellung des Drehmoments kann es zur Überdehnung der Schraube oder sogar bis zu deren Bruch führen. Das hat ernsthafte Konsequenzen für die gesetzliche Produkthaftung und die ISO-Zertifizierung. In der Praxis werden kritische Schraubfälle von Hand mit einem Drehmomentschlüssel nochmals überprüft oder besser in Zukunft mit einem Impulsschrauber verschraubt.

Schlagwerksysteme

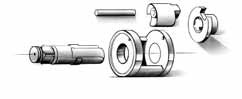

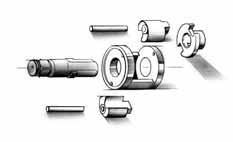

1-Hammerschlagwerk

Das 1-Hammerschlagwerk gibt 1 Schlag pro Umdrehung auf 1 Seite der Antriebsspindel und erzeugt dadurch eine besonders hohe Energie. Schlagschrauber mit diesem System eignen sich sehr gut für Demontagearbeiten.

2-Hammerschlagwerk

Das 2-Hammerschlagwerk gibt 2 Schläge pro Umdrehung auf jeder Seite der Antriebsspindel

Twin-Hammerschlagwerk

Das Twin-Hammerschlagwerk macht 2 Schläge pro Umdrehung auf beiden Seiten der Antriebsspindel. Prinzip wie 2-Hammerschlagwerk aber anders konstruiert.

3-Backenschlagwerk

Das 3-Backenschlagwerk gibt pro Umdrehung gleichzeitig auf die drei Backen der Antriebsspindel einen Schlag und bringt deshalb eine besonders hohe Leistung. Schlagschrauber mit diesem System sind nur für harte Schraubfälle geeignet.

geschlossene Hammersystem

Das geschlossene Hammersystem besteht aus einem Hammer ohne losen Hammerstift; deshalb ist auch kein Stiftbruch möglich. Das Prinzip ist basiert auf dem 1- Hammerschlagwerk

Dynapact-Schlagwerk

Das Dynapact-Schlagwerk schlägt mit 2 Stiften auf die Antriebsspindel, d.h. 1 Schlag pro Umdrehung auf beiden Seiten der Antriebsspindel. Dieses System erreicht ein hohes Drehmoment.

Luftverbrauch

Wenn Sie den passenden Kompressor finden wollen, sollten Sie von dem Luftverbrauch, der Anwendungsdauer und der Anwendungsfrequenz Ihrer Druckluftgeräte ausgehen. Es gibt zwei Methoden, um den Luftverbrauch Ihrer Pressluftgeräte zu bestimmen:

• Methode 1 Messen Sie den Luftverbrauch bei kontinuierlichem Einsatz

• Methode 2 Messen Sie den Luftverbrauch bei frequentierendem Einsatz

Kontinuierlicher Einsatz

Hier wird der totale Luftverbrauch in Litern gemessen, der in einer bestimmtenZeitperiode (meist in 1 Minute) durchfließt. Nach dem Multiplizieren mit der Maschinenanzahl und der erwarteten Anwendungsdauer haben Sie die benötigte Leistung des Kompressors. Wählen Sie dann die von Ihnen benötigte Maschine aus unserem Angebot.

Einsatz mit Pausen

Hier empfiehlt es sich zu beobachten, zu wieviel Prozent einer Minute die Maschine(n) angewandt wird/werden, um dies dann prozentual hochzurechnen. Aus den resultierenden Leistungseigenschaften können Sie dann Kompressor und Druckluftbehälter wählen.

Unregelmäßige Anwendung

Bei unregelmäßiger Anwendung und unregelmäßiger Anwendungsdauer, wie zum Beispiel beim Einsatz von Schlagschraubern oder Schleifern in Werkstätten, ermitteln sie die zu erwartende, durchschnittliche Anwendungszeit nach oben beschriebenen Prinzipien und addieren die erwarteten Verbrauchsdaten. Allgemeines Beispiel: Wenn der Luftverbrauch

800 Liter pro Minute beträgt, dann verbrauchen Sie in einer ¼ Minute 200 Liter Druckluft pro Minute.